De indeling van de kas op het perceel verlengt het seizoen van het werk van actieve tuinman aanzienlijk en stelt u in staat om veel hogere opbrengsten te schieten.

Er is veel opties voor het maken van dergelijke structuren. Meestal zijn er echter ontwerpen van cellulair polycarbonaat gemonteerd op gegalvaniseerde metalen profielen.

Polycarbonaat en gegalvaniseerde kas

Velen zijn geïnteresseerd in de kwestie van de kas met hun eigen handen van polycarbonaat en profiel - Is het mogelijk om jezelf te maken?. En ook welk profiel je moet kiezen voor de broeikas van polycarbonaat. Zoals de praktijk laat zien - om deze problemen op te lossen is eenvoudig. Bovendien wint deze optie broeikassen aan populariteit. Overweeg waarom.

Cellulair polycarbonaat Vanuit het oogpunt van een tuinman is het aantrekkelijk vanwege zijn fysieke kenmerken:

- laag gewicht, laten doen zonder al te krachtige kasframes;

- aanzienlijke mechanische sterkte, verlengt de levensduur van het gebouw en maakt het beter bestand tegen wind en zelfs sneeuwbelastingen;

- uitstekende thermische isolatie-eigenschappenvanwege de aanwezigheid van lucht in de cellen van het paneel.

De relatief hoge kosten van het materiaal verminderen de aantrekkingskracht niet, omdat al snel alle kosten volledig worden gecompenseerd. Het voordeel is afkomstig van toenemende opbrengsten, evenals door zeldzame reparaties.

Een kleine dikte van het metaal wordt gecompenseerd door de aanwezigheid van een beschermende coating van zinkoxiden. Een dergelijke bescherming zal het frame van de broeikas redden van rotten voor twee of drie seizoenen. Daarna zal het goedkoper zijn om de verroeste elementen te vervangen dan in het begin worden gebruikt voor dure framematerialen.

Voor het werken met gegalvaniseerde profielen zijn bovendien geen speciale vaardigheden vereist. Het staat toe bouw zelf een kaszonder geld uit te geven om professionals te betalen.

Onder de tekortkomingen van kassen van dit type, wordt alleen de troebelheid van polycarbonaat in de tijd opgemerkt, evenals de noodzaak om rotte frame-elementen te vervangen. In de resterende momenten van de kas uit gegalvaniseerd polycarbonaat profiel - betrouwbaar en gemakkelijk te produceren.

Frame-opties

De volgende soorten kassen van polycarbonaat zijn het meest praktisch in thuistuinen:

- muur, gekenmerkt door eenvoud van ontwerp en duurzaamheid;

- gebogen, waardoor de plasticiteit van polycarbonaat kan worden gebruikt, maar waarbij het buigen van het metalen frame enige moeilijkheden oplevert;

- vrijstaand met een zadeldak.

De laatste optie is de meest voorkomende omdat zo'n kas zich in elk deel van de plot kan bevinden. In dit geval is het ontwerp vrij eenvoudig voor de constructie van hun eigen handen.

Voorbereidende werkzaamheden

Alle voorbereidingen voor de bouw zijn verdeeld in verschillende fasen.

- De locatiekeuze. Kies in dit stadium het meest zonnige en beschermd tegen de wind op de site. Het is ook wenselijk om je te concentreren op de geologie van de bodem. Het is wenselijk dat onder de kas lagen lagen grond met een hoog zandgehalte. Dit zorgt voor drainage en verlaagt de luchtvochtigheid in de kas.

Op de kardinale punten is de kas zodanig geplaatst dat de hellingen op het zuiden en het noorden liggen.

- Bepaling van het broeikastype. Met alle eenvoud van werken met cellulair polycarbonaat en gegalvaniseerd profiel, heeft het apparaat van zo'n kas minstens enkele uren nodig.Daarom is het logisch om de draagbare of tijdelijke opties te verlaten. Het beste is een stationaire kas op een goede ondergrond.

Indien nodig kunt u met de geselecteerde materialen ook in de winter tuinwerk doen. In dit geval zal het echter noodzakelijk zijn om aandacht te besteden aan de aanwezigheid van het verwarmingssysteem en om de mogelijkheid te voorzien om de noodzakelijke communicatie op te sommen.

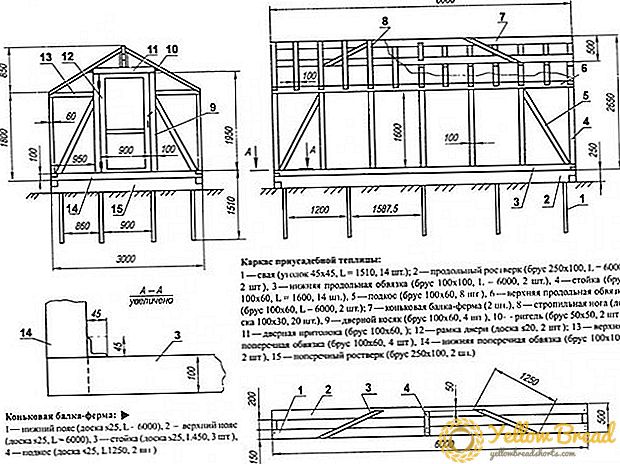

- Voorbereiding van het project en tekenen. Als de kas serieus zal worden gebouwd, lange tijd en niet van de overblijfselen van het oude materiaal, zou de beschikbaarheid van projectdocumentatie zeer wenselijk zijn. Projecten met een tekening zullen u toelaten om het volume van aankopen van materialen nauwkeuriger te bepalen, evenals de hoeveelheid afval te verminderen. Bij toepassing op een tekengrootte moeten focussen op de typische afmetingen van een vel polycarbonaat(210 × 600 mm).

- Selectie van funderingstype. Betrouwbare fundering verlengt de levensduur van het gebouw meerdere keren. Voor kassen van het geselecteerde type kunt u verschillende soorten bases gebruiken:

- kolom van asbest-cementbetonpijpen begraven in de grond;

- blokken van zuilvormig of gewapend beton;

- tape. Met een zekere stijging van de arbeidskosten is het tapedankzij de fundamenten kunt u de kwaliteit van de werking van de polycarbonaatkas op een gegalvaniseerd profielkader verhogen.

foto

De foto toont een broeikas van polycarbonaat uit het profiel:

Bouwtechnologie

Wijs de volgende stadia van de bouw van een polycarbonaatkas toe.

Voorbereiding van materialen en gereedschappen

Van de materialen zal nodig zijn:

- vellen helder polycarbonaat;

- gegalvaniseerd profiel voor rekken (42 of 50 mm);

- zand;

- grind;

- cement-zand mengsel;

- plank, multiplex, spaanplaat of vezelplaat.

instrumenten:

- decoupeerzagen;

- schroevendraaiers;

- scharen voor metaal;

- gebouwniveau en dalen;

- shovel.

Het zal ook een voorraad nagels nodig hebben voor bekistingen, zelftappende schroeven voor het monteren van de frame- en ophangpanelen, evenals connectoren voor polycarbonaatplaten.

Funderingsapparaat

De ondiepe tape-fundering is als volgt klaargemaakt:

De ondiepe tape-fundering is als volgt klaargemaakt:

- op de geselecteerde plaats van het tuinperceel worden de grenzen van de kas bepaald door koorden en pennen;

- greppel gegraven 20-30 cm diep;

- op de bodem van de greppel wordt gegoten en ram zand kussen dikte van ongeveer 10 cm;

- bekisting wordt langs de sleufwanden geplaatst en vastgezet;

- goot een mengsel van een oplossing van DSP en puin.

In het proces van het gieten van beton is noodzakelijk voeg er onmiddellijk metalen hoeken of pijpen in. In de toekomst zullen ze nodig zijn om het frame van de kas aan de fundering te bevestigen. De positie van deze rekken moet voldoen aan de voorwaarden van de tekening.

Frame bevestiging

Het frame van de kas gaat in verschillende stappen:

- de lengtes van gegalvaniseerde profielen worden volgens de tekeningen gesneden;

- met behulp van schroevendraaiers en schroeven worden de kopwanden van de kas geassembleerd;

- de uiteinden van de schroeven of het lassen zijn bevestigd aan de bevestigingselementen van de fundering;

- horizontale balken en extra verticale frame drains worden opgehangen. Tegelijkertijd wordt aanbevolen om speciale "spider" -bevestigingen te gebruiken, waarmee gegalvaniseerde profielen veilig kunnen worden verbonden zonder het risico van vervorming.

Hangend polycarbonaat

Om dit te doen, moet je het volgende doen:

- volgens tekening snij vellen in elementen van de gewenste grootte. U kunt een decoupeerzaag of een cirkelzaag gebruiken. In het laatste geval moet de schijf tanden zo klein mogelijk hebben;

- in de bevestigingspunten van het frame gaten zijn geboord in polycarbonaat. De afstand van het gat tot een van de randen van het blad mag niet minder zijn dan 40 mm;

- het paneel is geplaatst en wordt bevestigd met schroeven met thermische ringen.

De richting van de cellen in de polycarbonaatplaat moet zodanig zijn dat de mogelijkheid van spontane condensaatafvoer verzekerd is.

Het is toegestaan om conventionele schroeven met hoeden met een grotere diameter te gebruiken. Ze zijn echter niet te strak voor polycarbonaat, kunnen uiteindelijk scheuren in het plastic veroorzaken en hebben ook geen speciale esthetiek.

De thermohendel is handig door de aanwezigheid van een brede plastic dop met een gat voor de schroef.

Een extra ringvormige pakking wordt onder de dop geïnstalleerd en verzegelt de montagelocatie. Een decoratieve dop klikt over de schroef.

De optimale afstand tussen bevestigingspunten is 25-40 cm.

Het is onaanvaardbaar om overmatige kracht te gebruiken bij het installeren van polycarbonaatplaten. Bij het vastdraaien van de schroeven mogen ze ook niet volledig worden gedraaid. Een zekere mate van vrijlopen tussen de elementen van de kasplating zal het materiaal de gelegenheid geven te vervormen zonder consequenties onder invloed van thermische uitzetting.

Naburige polycarbonaatplaten moeten worden afgedicht. Dit zal het binnendringen van vocht in de cellen van het paneel elimineren, wat gepaard gaat met een afname van de mate van lichttransmissie en verkorte levensduur. Gebruik voor het afdichten speciale verbindingsstrips.

De bouw van een polycarbonaatkas wordt met eigen handen voltooid door een deur en extra elementen te installeren, als dit door het project wordt beoogd. De deur is vaak gemaakt van een stuk polycarbonaat, van binnenuit versterkt met een metalen profiel.

Het onafhankelijke apparaat van de broeikas van cellulair polycarbonaat op een frame van een metaal verzinkt profiel is een redelijke keuze voor de ijverige eigenaar. Voor een relatief klein bedrag is het mogelijk om een betrouwbare, uiterst efficiënte en zelfs uiterlijk aantrekkelijke tuinkas tot uw beschikking te krijgen.

We hopen dat onze informatie nuttig voor u zal zijn en nu weet u voor welke polycarbonaat profielkassen het handig is, hoe u ze zelf moet monteren, welke materialen hiervoor nodig zijn.